Когда речь идёт о модернизации, новой индустриализации и сокращении сырьевой составляющей в отечественной экономике, следует понимать, что всё это невозможно без развития машиностроения. Именно развитие машиностроения будет определять — сможет ли Россия занять ведущее место среди государств, обладающих высокотехнологичной промышленностью и производящих продукцию, конкурентоспособную на мировых рынках, или мы будем довольствоваться статусом сырьевого придатка экономик развитых стран мира. От уровня развития машиностроения зависят все важнейшие удельные показатели валового внутреннего продукта страны (например, материалоёмкость, энергоёмкость и т.д.), производительность труда в других отраслях народного хозяйства, а также уровень экологической безопасности промышленного производства и обороноспособность государства.

Внутри всего многоотраслевого машиностроительного комплекса ключевое значение для модернизации страны, обеспечения суверенитета и достижения экономикой устойчиво высоких темпов роста имеет отечественное производство средств производства — индустрия технологического оборудования, включающая в себя разработку и производство современных станков, специальных технологических машин, инструментов, разнообразной аппаратуры, сложных производственных линий, программного обеспечения и средств управления технологическими данными и многое другое.

Уровень производства технологического оборудования и производительность труда

Сравнительные экономические исследования показывают явную корреляцию уровня производительности труда, производительности капитала и совокупной факторной производительности, с одной стороны, и уровня развития национальной индустрии производства технологического оборудования и производственных технологий — с другой.

Эта зависимость была явной уже в начале ХХ века. Так, наиболее высокую производительность труда и эффективность в машиностроении имели предприятия США и Германии (являвшиеся также лидерами в станкостроении того времени), Англия имела самую высокую производительность в текстильной промышленности и была лидером в производстве текстильного оборудования, Российская империя до 1917 года имела высокий уровень производительности в табачной промышленности, нефтедобыче, резиновой и нефтеперерабатывающей промышленности и именно здесь обладала высокими компетенциями в производстве оборудования и технологическими ноу-хау[1].

Причины этой корреляции вполне очевидны — опора исключительно на импортные технологии и оборудование ведёт к отставанию технологического уровня, более высокой цене оборудования и стоимости её эксплуатации, более высоким издержкам, простоям, снижению качества обслуживания и ограничивает возможность внедрения инноваций.

В настоящее время, особенно с внедрением новых типов оборудования, поставляющихся одновременно с технологическим программным обеспечением и материалами, вес этих факторов существенно вырос по сравнению с ситуацией столетней давности и фактически лидерство в разработке соответствующих типов оборудования и технологии производства означает лидерство и в инновационной гонке.

Создание новых продуктов на новых рынках связано с инновациями в технологическом оборудовании

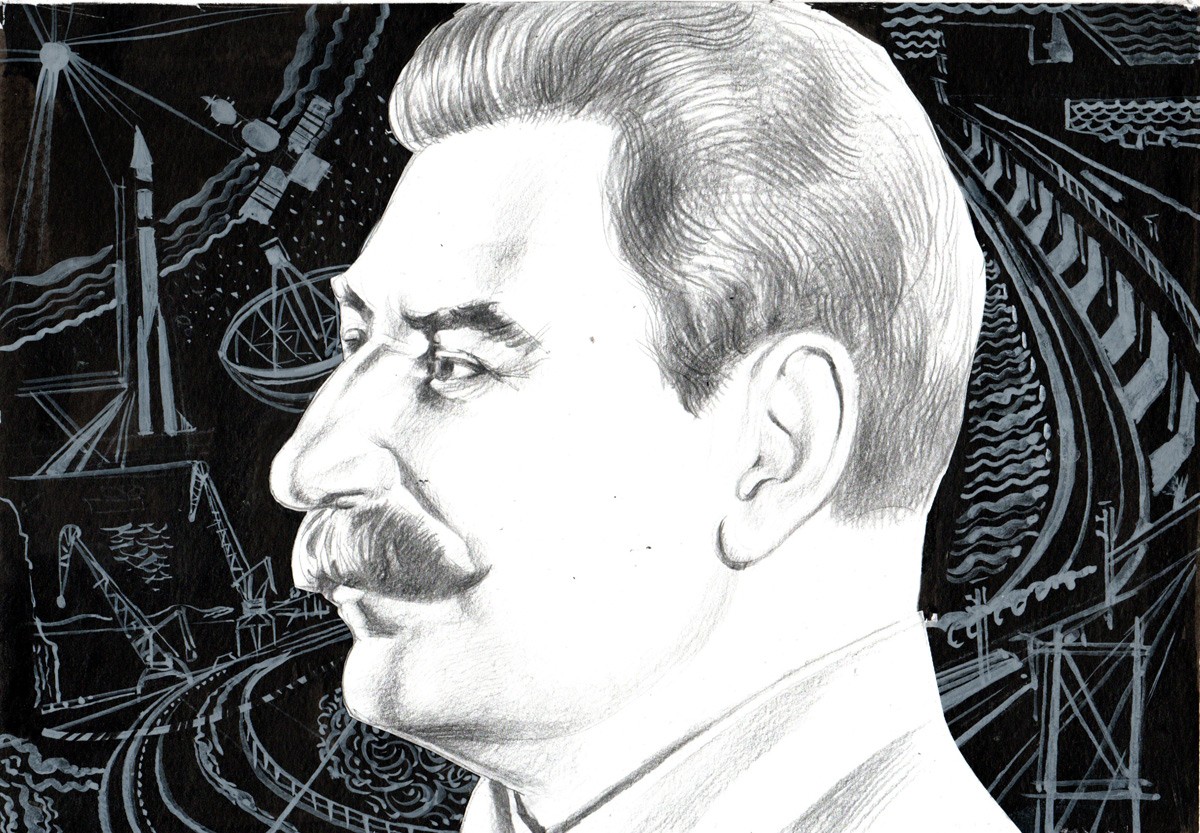

Уже во второй половине XIX века, а в особенности в ХХ веке и в начале XXI века, технологический рывок в традиционных отраслях и создание новых высокотехнологичных отраслей почти всегда были связаны с созданием производства соответствующего технологического оборудования и производственных ноу-хау. Ярким примером является развитие станкостроения и производства специального технологического оборудования в СССР в 30–60‑е годы ХХ века, сопровождавшееся прорывными научными исследованиями в области технологии обработки материалов, теории машин и механизмов, а также созданием новых технологий (таких как электроэрозионная, лазерная обработка, эпитаксия, некоторые виды вакуумных технологий). Другим примером является развитие станкостроительной промышленности, и в особенности электронного машиностроения (индустрии производства оборудования для электронной промышленности) в Японии в 50–90‑е годы ХХ века. Из примеров последних десятилетий стоит отметить развитие станкостроения в Тайване, Южной Корее и Китае, и в особенности электронного машиностроения в Южной Корее. Именно достижения корейцев в новых направлениях технологического машиностроения были одним из важных факторов их превосходства в тех областях, где они вошли в число лидеров (судостроение, автомобилестроение, ремонтные технологии, и в особенности потребительская электроника и производство дисплеев). В таблице 1 представлена историческая роль различных типов оборудования в становлении новых отраслей.

двойной клик - редактировать изображение

Мультипликативный эффект инноваций в технологическом машиностроении и мировой рынок

Объём мирового рынка технологического оборудования составляет около 1,5% от добавленной стоимости создаваемой в промышленности. Крупнейшие его сегменты — рынки станкостроения и специального технологического оборудования для полупроводниковой промышленности. Так, рынок традиционного станкостроения составляет, по оценкам Союза немецких машиностроительных предприятий (Verein Deutscher Werkzeugmaschinenfabriken — VDW), 80,8 миллиарда долларов, технологического оборудования для полупроводниковой промышленности, по данным SEMI (Semiconductor Equipment and Materials International), — 59,6 миллиарда долларов, а добавленная стоимость, создаваемая мировой промышленностью, согласно данным Всемирного банка, — 14,17 триллиона долларов. Аналогично, по данным Всемирного банка, добавленная стоимость в российской промышленности составляет около 204 миллиардов долларов, а российский рынок технологического оборудования может быть оценен в 3 миллиарда долларов в год.

При этом именно эта отрасль — производство технологического оборудования, — составляющая 1,5% мировой промышленности, в значительной степени определяет не только научный и технологический уровень, производительность труда и качество изделий, но также и рентабельность, гибкость и конкурентоспособность других отраслей промышленности.

Сравнительно небольшие инвестиции в данную область дают многократный мультипликативный эффект, обеспечивая конкурентоспособность, возможность создавать новые продукты и технологический уровень других областей.

При этом производство технологического оборудования является инструментом достижения технологического суверенитета. Неслучайно международные санкции против России в первую очередь ограничивают доступ именно к технологиям и оборудованию, прежде всего к его самым современным типам (например, оборудованию для полупроводниковой промышленности, лазерному оборудованию, многокоординатным и сверхпрецизионным станкам).

Драйверы роста: новые технологии и новые типы оборудования

Как видно на графике 1, более современные рынки (например, лазерного оборудования или оборудования для полупроводниковой промышленности) растут заметно быстрее традиционных рынков, что связанно с изменением технологических укладов и опережающим развитием новых продуктов, где применяется новое оборудование.

двойной клик - редактировать изображение

Так, например, темпы роста в станкостроении примерно соответствуют общемировым темпам роста промышленности — 4–4,5%, а темпы роста в производстве лазерного оборудования существенно выше — 8–9% (график 2).

двойной клик - редактировать изображение

В результате сейчас уже более 12% всех видов технологического оборудования, как для общемашиностроительных задач, так и для задач электроники, являются лазерным, и доля лазерного оборудования быстро увеличивается. Причём самым быстроразвивающимся сегментом в последние годы является оборудование для лазерной микрообработки, аддитивных технологий, машиностроения, а также для оптической литографии.

Создание лазерного технологического оборудования и производственных лазерных технологий является одним из локомотивов развития наиболее высокотехнологичных отраслей современной промышленности. Применение лазерных технологий позволяет не только создать принципиально новые изделия, технологии и достигнуть нового качества продукции, но и, что не менее важно, повышает гибкость, экологичность и рентабельность производства, то есть лазерные технологии являются инструментом перехода на новый технологический уклад. Существенно сокращают производственный цикл, снижают издержки и часто снижают требования к инфраструктуре. При этом существенно повышаются требования к «интеллектуальной» и «цифровой» (научно-технологической и информационной) составляющей. В свою очередь, сами лазерные технологии обработки материалов опираются на ряд важнейших результатов, достигнутых наукой и высокотехнологичными отраслями производства в последние десятилетия, — не только в области собственно лазеров, оптики и оптоэлектроники, но и мехатроники, систем управления, систем анализа и обработки данных, технологического программного обеспечения и собственно физики и науки о материалах. Важно отметить, что внедрение лазерных технологий способствует росту производительности труда и созданию рабочих мест в малых и средних производственных компаниях.

Лазерные производственные технологии являются одной из основ нового технологического уклада — четвёртой промышленной революции, или Индустрии 4.0.

Перечисленные выше типы оборудования находятся в зрелой фазе или фазе крупномасштабного развития. Имеются и ещё более новые типы оборудования, находящиеся на этапе своего становления. Их особенностью являются ещё более быстрые темпы роста, но при этом реальную их роль в создании будущих продуктов оценить пока трудно. К таким технологиям относятся, например, аддитивные технологии, нано- и микротехнологии, технологии, основанные на синтезе двухмерных структур и квантовых точек, и т.д.

Важнейшей тенденцией развития новых производственных технологий является увязка разработки новых типов оборудования с разработкой материалов (яркий пример — электронное машиностроение и аддитивные технологии), а также программного обеспечения и цифровых платформ. Так, управление и контроль оборудования помимо развития собственно CAM/CNC программного обеспечения[2] непосредственно связаны с разработкой PLM[3] , MES[4] , SCADA[5] продуктов. В последнее время возникло новое направление в разработке программного обеспечения, связанное с управлением технологическими данными (о техпроцессах, материалах, оборудовании), с созданием соответствующих цифровых платформ.

Российский рынок и российские производители

До 1991 года СССР входил в тройку мировых лидеров как в традиционном станкостроении, так и в электронном машиностроении и имел значительный задел в новых быстроразвивавшихся отраслях (лазерное, эпитаксиальное, фотолитографическое, вакуумное, электроэрозионное оборудование и др.).

В 90‑е годы технологическое машиностроение нашей страны (как станкостроение, так и электронное машиностроение) было практически полностью уничтожено — крупные заводы закрыты и распроданы, частью деградировали, научно-технический потенциал утерян или перетёк на Запад. Причиной этого стала ставка на закупку исключительно иностранного оборудования и полное прекращение государственной поддержки. Исключение составляли только некоторые области (например, производство лазерного, эпитаксиального, вакуумного оборудования), где научно-инженерный потенциал был частично сохранён примерно в 30–40 малых частных фирмах, зародившихся главным образом в 1990‑е и в начале 2000‑х годов. После 1999 года началось медленное возрождение отрасли, связанное как с благоприятной экономической конъюнктурой в 1999–2007 гг., так и с заказами стратегических отраслей после 2008 года.

После 2014 года, кроме упомянутых малых частных фирм, продолжавших развиваться и начавших более активно инвестировать в НИОКР, были сделаны (не во всех случаях удачные) попытки создать ряд крупных холдинговых структур («станкостроительных корпораций»). В рамках этих проектов были отчасти реконструированы некоторые старые производства.

Наиболее успешным примером создания российских производств иностранными компаниями является строительство крупного станкостроительного завода корпорации DMG-Mori в Ульяновске. Другим примером является деятельность НТО "ИРЭ-Полюс" российского предприятия крупнейшей мировой лазерной корпорации IPG Photonics, до последнего времени являвшейся партнёром российских фирм — разработчиков и производителей лазерного технологического оборудования.

Несмотря на эти успешные примеры, ставка на трансфер технологий и совместные с иностранными компаниями предприятия в данной сфере не оправдала себя именно потому, что индустрия технологического оборудования является ядром инновационного развития. Поэтому иностранные государства практически никогда не соглашаются на трансфер новейших технологий в данной области и вводят серьёзные ограничительные меры. Пример заводов в Ульяновске (DMG) и Фрязино (IPG) лишь подтверждает это правило: в Ульяновске не производятся новейшие и наиболее сложные типы оборудования DMG, а технологии производства волоконных лазеров компании IPG не являются примером трансфера технологий, так как созданы российскими учёными и инженерами и в значительной степени — на российской территории.

Стоит отметить, что в области производственных технологий в последние десятилетия драйверами роста в мире являлись три направления, а именно:

1) военные и аэрокосмические производства;

2) электроника (включая как стратегические микро- и радиоэлектронные производства, так потребительскую электронику и солнечную энергетику);

3) машиностроительные производства, прежде всего автомобилестроение, сельхозмашиностроение, транспортное машиностроение (в основном для железнодорожного транспорта), энергомашиностроение, производство и ремонт оборудования для нефтегазовой промышленности, судостроение.

Из перечисленных направлений в последние 20 лет в России активно развивалось и предъявляло спрос на новые разработки в отечественном технологическом оборудовании только первое направление.

Так, в таблице 2 представлены данные о поставках оборудования, разработанного и произведённого зеленоградской группой компаний "Лазеры и аппаратура" (ведущим российским разработчиком сложных типов лазерного технологического оборудования) по типам заказчиков. Из этих данных видно, что примерно половина проданных группой компаний установок поставлена в корпорации, относящиеся к оборонной, двигателестроительной, авиакосмической и радиоэлектронной отраслям.

двойной клик - редактировать изображение

Петербургские производители (НПК "Морсвязьавтоматика", ИЛИСТ) много лазерного оборудования также поставляли в кораблестроительную отрасль. Пик перевооружения этих отраслей в России пришёлся на 2011– 2017 гг. (для корпорации Росатом ранее, в 2001–2007 годах, и продолжился в 2011–2017 гг., что объясняет более высокие показатели для этой корпорации).

Напротив, корпорации в нефтегазовой, автомобильной, транспортномашиностроительной и сельхозмашиностроительной отраслях приобретали отечественное оборудование слабо. Это объясняется, прежде всего, их ориентацией на иностранных поставщиков технологического оборудования. Спрос со стороны автомобильной промышленности имелся только на рубеже веков, а спрос со стороны железнодорожной, транспортномашиностроительной и нефтегазовой индустрии начал активизироваться в последние годы в связи с введением режима санкций, а также реанимацией инфраструктурных проектов и попытками создания суверенной производственной базы.

Закупки от производителей потребительской электроники и солнечной энергетики практически полностью отсутствовали, прежде всего, из‑за слабого развития этих отраслей в России.

Определённый спрос, особенно после 2012 года, имелся со стороны start-up в новых отраслях, стремящихся к созданию новых продуктов в медтехнике, электронике и приборостроении, новой энергетике, новых средствах транспорта, новых космических технологий, а также со стороны научно-инженерных центров при университетах.

Последняя тенденция может рассматриваться как хороший симптом и должна быть развита.

В целом, несмотря на наличие «островов компетенций», в том в числе в новых направлениях, Россия не является в настоящее время крупным производителем технологических машин, хотя по‑прежнему остаётся одним из крупнейших их потребителей — по данным VDW, Россия занимает 10‑е место по уровню потребления продукции традиционного станкостроения (график 3).

двойной клик - редактировать изображение

Именно эта ситуация является одним из важнейших тормозов развития российской промышленности в наиболее высокотехнологичных и новых отраслях и делает нашу страну уязвимой для санкций. Российский рынок в настоящее время не более чем на 25% насыщен отечественными технологическими машинами.

Опыть государственной поддержки отрасли в 2011-2020 гг.

Если в 1991–2010 гг. отечественное технологическое машиностроение практически не поддерживалось государством, то примерно с 2010 года постепенно началось осознание необходимости восстановления как традиционного станкостроения, так и электронного машиностроения.

С 2011 года были инициированы несколько государственных подпрограмм развития в области станкостроения, а с 2016 года — в области специального технологического оборудования.

В рамках этих госпрограмм, а также в рамках проектов, финансировавшихся Минобрнауки и Фондом прямых инвестиций (ФПИ), был проведён значительный объём НИОКР, позволивших сохранить, а в ряде случаев и развить сохранённый в предыдущие годы (главным образом, в малых и средних частных компаниях) научно-инженерный потенциал по ряду важнейших, в том числе новых, направлений.

Тем не менее в целом упомянутые программы не привели к принципиальному изменению ситуации и к «прорыву» в данной области. Основные причины этого, на наш взгляд, следующие:

1) явно недостаточный объём финансирования данных программ (за десять лет прямо на данные цели было направлено около 15 миллиардов рублей, что составляет всего около 10% годовых закупок Россией импортного оборудования и существенно уступает даже обычной годовой прибыли российских посредников). При этом значительная часть этих средств была направлена на финансирование оказавшихся неэффективными холдинговых структур "Станкопром" и "Стан", созданных на базе старых станкостроительных предприятий, в значительной мере утративших научно-инженерный потенциал. Эта ставка на старые госпредприятия, зачастую сохранившие лишь стены и полностью утратившие инженерные команды, привела к очень низкой эффективности вложений. Оказалось, что за рядом исключений инновации и инженерный потенциал находятся в одном месте (в малых частных фирмах), а инфраструктура и капитальные вложения — в другом;

2) в рамках программы развития станкостроения в 2011–2016 гг. значительная часть средств была потрачена в действительности не на отечественные разработки, а на закупку импортного оборудования. Наиболее эффективной оказалась лишь программа субсидирования НИОКР по постановлению правительства ПП №109 в радиоэлектронной промышленности, которой воспользовались несколько частных компаний — производителей специального технологического оборудования, нацеленных именно на создание отечественного оборудования в новых направлениях;

3) программы субсидирования НИОКР не были увязаны с эффективными мерами по развитию производственных мощностей и стимулированию спроса на отечественную продукцию. Те мероприятия по финансированию развития производств (например, в рамках Особых экономических зон (ОЭЗ), программ стимулирования кредитования и лизинга, сертификации отечественной продукции по ПП №719) практически не работали, в том числе потому, что не были поддержаны структурами, которым они были поручены (коммерческие банки, ТПП РФ, органы управления ОЭЗ), а пробелы и недостатки в законодательстве и нормативной базе сделали эти меры неэффективными;

4) акцент в упомянутых госпрограммах был сделан, прежде всего, на импортозамещение для продукции двойного назначения и спрос со стороны предприятий ВПК. Это обусловило как сильные, так и слабые стороны: с одной стороны, как видно из приведённых выше данных, спрос со стороны стратегических предприятий был основным источником выручки частных компаний технологического машиностроения, с другой стороны — это привело к слабому вниманию к созданию новых продуктов и рынков гражданской продукции (спрос со стороны последних вообще не стимулировался);

5) отсутствие системных мер поддержки всего комплекса разработок и производства: так, программы развития станкостроения не были увязаны с программами развития специального технологического оборудования, НИОКР по развитию законченных систем оборудования не были сопряжены с НИОКР по разработке новых программных продуктов и материалов. Разработки и производство основных модулей и комплектующих технологических машин (мехатронных, оптических, электронных и т.д.) вообще поддерживались крайне незначительно, что не позволило производителям технологических машин избавиться от зависимости от иностранных поставщиков компонентов;

6) проблемы с правовым статусом инвестиций в НИОКР и оборотом интеллектуальной собственности. Разработки, сделанные в рамках НИОКР, финансировавшихся ФПИ и Минобрнауки, имели проблемы с внедрением: разработчики (частные компании) не получали прав на их внедрение, а федеральные органы исполнительной власти не проявляли внедренческой активности, в том числе из‑за законодательных механизмов, ограничивавших оборот интеллектуальной собственности. В то же время в ряде споров выявилась лакуна в российском законодательстве: частные вложения в НИОКР не рассматриваются в качестве инвестиций, что привело к срыву ряда проектов;

7) проекты по разработке оборудования не увязывались с проектами по разработке новых продуктов и материалов, а также IT-продуктов, ПО и цифровых платформ. Работы по созданию технологического ПО, увязанного с системами технологического оборудования, отчасти «выпали» из программ цифровизации.

Наши предложения правительству

Мы предлагаем:

1) включить разработку новых производственных технологий и технологического оборудования (в том числе специального технологического, лазерного и новых видов оборудования) в число сквозных проектов и сквозных технологий;

2) в программах развития отечественного технологического машиностроения сделать упор на развитие показавших эффективность и устойчивость малых и средних частных компаний, имеющих научно-инженерный задел, и создать программу их «размножения» и «акселерации» (из малых в средние, из средних в крупные), в том числе содействовать развитию их производственной инфраструктуры;

3) увязать разработки нового технологического оборудования, с одной стороны, с развитием новых продуктов и отраслей, а с другой стороны — новых материалов и цифровых платформ;

4) предусмотреть комплексные программы развития спроса на отечественное технологическое оборудование (в частности, устранить причины неэффективности работ по сертификации отечественной продукции в рамках ПП №719);

5) создать комплексные механизмы субсидирования и финансирования не только НИОКР по разработке нового оборудования и материалов, но и по созданию производств оборудования, его ключевых блоков и комплектующих;

6) поддержать проекты по развитию технологического программного обеспечения и цифровых платформ для отечественного оборудования и технологий;

7) провести анализ опыта реализации проектов по разработкам и производству технологического ПО в связи с деятельностью институтов развития, внести корректировки в механизмы их деятельности и правоприменительную практику, направленную на защиту частных инвестиций в НИОКР и создание производств технологического оборудования.

Примечания:

1 - Cм. обзор литературы на эту тему в Nikita I. Lychakov & Dmitrii L. Saprykin & Nadia Vanteeva, 2020. Not Backward: Comparative Labour Productivity In British And Russian Manufacturing, Circa 1908, HSE Working papers WP BRP 199/HUM/2020, National Research University Higher School of Economics.

2 - CAM/CNC — автоматизированная система либо модуль автоматизированной системы, предназначенный для подготовки управляющих программ для станков с ЧПУ.

3 - PLM-система — прикладное программное обеспечение для управления жизненным циклом продукции.

4 - MES — специализированные программные комплексы, которые предназначены для решения задач оперативного планирования и управления производством.

5 - SCADA-система — программно-аппаратный комплекс сбора данных и диспетчерского контроля, инструментальная программа, обеспечивающая создание программного обеспечения для автоматизации контроля и управления технологическим процессом в режиме реального времени.